電纜填充繩設備 高效生產與質量保障的關鍵

電纜填充繩是電力電纜、通信電纜等線纜產品的重要組成部分,主要作用是填充纜芯間隙,使電纜結構更加圓整、穩定,并增強其抗壓、抗沖擊等機械性能。電纜填充繩設備則是專門用于生產這種填充繩的專業機械設備。隨著電纜行業對產品質量和生產效率要求的不斷提升,高性能、自動化的電纜填充繩設備已成為線纜制造企業提升競爭力的關鍵一環。

一、 電纜填充繩設備的主要類型與工作原理

電纜填充繩設備根據其生產工藝和最終產品形態,主要可分為兩大類:

- 紡紗/捻線式填充繩設備:這類設備通常由并紗機、捻線機、成纜輔助裝置等組成。其工作原理是將聚丙烯(PP)、聚酯(PET)等合成纖維或棉、麻等天然纖維的紗線進行并合、加捻,制成具有一定強度和柔軟度的繩狀體。設備通過精確控制紗線的張力、捻度和并合股數,來生產不同規格(如直徑、單位長度重量)和性能要求的填充繩。

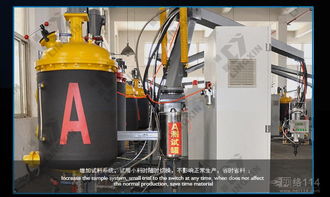

- 擠出式填充繩設備:這類設備的核心是塑料擠出機。它將聚丙烯(PP)等熱塑性塑料顆粒加熱熔融,通過特定形狀的模具(模頭)連續擠出,經過冷卻、牽引、收卷,制成實心或空心的塑料繩。擠出法生產的填充繩尺寸均勻、表面光滑,防水和耐化學性能更優,特別適用于對阻水、防潮有較高要求的電纜。

二、 現代電纜填充繩設備的核心技術特點

為了滿足高質量、高效率的生產需求,現代先進的電纜填充繩設備通常具備以下特點:

- 高精度控制系統:采用PLC(可編程邏輯控制器)或工業計算機進行集中控制,實現對溫度(對于擠出機)、速度、張力、捻度等關鍵工藝參數的精確設定與穩定維持,確保產品的一致性。

- 自動化與智能化:集成自動換紗、斷線自停、張力自動調節、長度自動計米、成品自動收換卷等功能。部分高端設備還配備在線質量監測系統(如直徑激光測量儀),能夠實時反饋并調整生產參數,實現智能化生產。

- 高效節能設計:優化機械傳動結構,采用伺服電機等高效驅動系統,降低能耗。擠出機部分常配備高效的加熱與冷卻系統,減少熱量損失。

- 靈活性與多功能性:設備設計模塊化,通過更換少量部件(如捻線機的錠子、擠出機的模頭),即可快速切換生產不同材料、不同規格的填充繩,適應小批量、多品種的市場需求。

- 人性化操作界面:配備大尺寸觸摸屏人機界面(HMI),操作直觀簡便,便于參數設置、生產監控和故障診斷。

三、 設備選型與應用考量

電纜制造企業在選購填充繩設備時,需綜合考慮以下因素:

- 產品需求:根據所需填充繩的材料(纖維繩還是塑料繩)、規格范圍、性能指標(如強度、伸長率、阻燃性、耐溫等級)來選擇設備類型和配置。

- 產能要求:依據生產計劃評估設備的運行速度、自動化程度和連續生產能力。

- 工藝兼容性:設備是否易于與現有的成纜生產線銜接,能否滿足特定的工藝布局要求。

- 投資與運營成本:在設備購置成本、能耗、維護便利性、備件供應及對操作人員的技術要求之間取得平衡。

- 供應商實力:選擇技術成熟、售后服務完善、能提供持續工藝支持的設備制造商。

四、 行業發展趨勢

電纜填充繩設備的發展將緊密圍繞線纜行業的創新需求:

- 環保化:適應使用可降解、可再生材料(如生物基塑料、回收料)生產綠色填充繩的趨勢,設備需能處理這些新型材料。

- 高性能化:隨著特種電纜(如海底電纜、新能源電纜、航空航天電纜)的發展,對填充繩的耐高溫、耐低溫、抗蠕變等性能要求更高,設備需能實現更精密的工藝控制。

- 集成化與數字化:設備將進一步與上游原料處理和下游成纜工序集成,形成智能化生產單元。通過工業互聯網技術,實現設備數據的遠程監控、分析與優化,邁向“工業4.0”智能工廠。

電纜填充繩設備雖非電纜生產的核心主機,但其技術水平直接決定了填充繩的質量、成本和生產效率,進而影響最終電纜產品的性能與市場競爭力。持續關注并投資于先進、高效的填充繩生產設備,是線纜制造企業夯實基礎、實現精細化制造和可持續發展的重要途徑。

如若轉載,請注明出處:http://www.80mov.cn/product/270.html

更新時間:2026-01-07 05:43:45